Трёхмерный бизнес набирает обороты: как развивается 3D-печать в Нижегородской области

Газета "Курс Н" №4 от 30.04.2021

Сейчас отечественные производители могут полностью заменить импортную продукцию

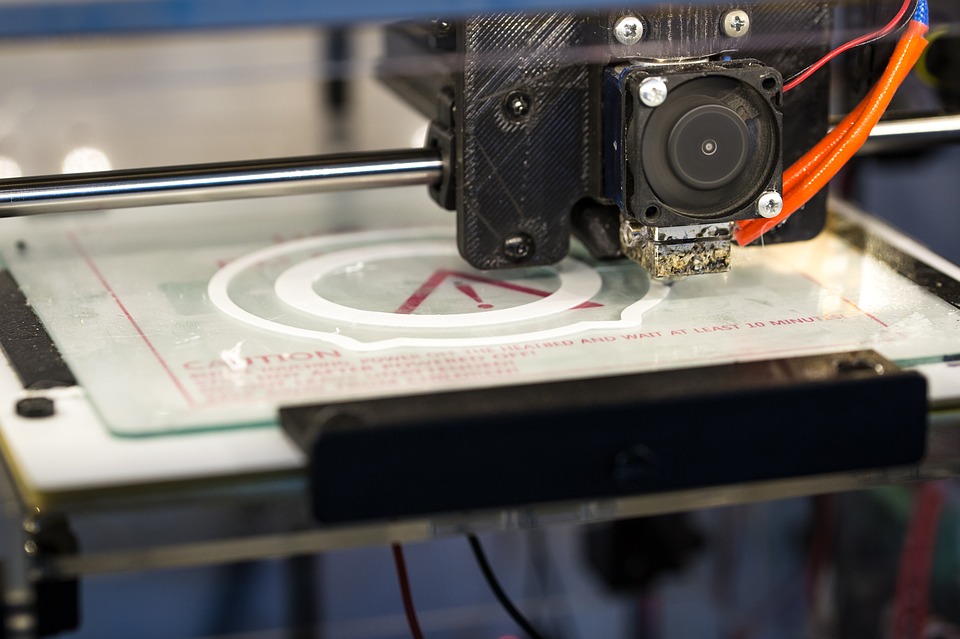

3D-печать перестала быть сектором, интересным лишь технарям. Эти технологии применяются теперь в самых разнообразных отраслях промышленности, в стоматологии. В Нижегородской области есть компании, самостоятельно производящие фотополимерные смолы для 3D-печати. И как они утверждают, отечественные производители вполне могут полностью заменить импортную продукцию.

Дело техники

Нижегородское НПП «ЗD Аддитивные технологии» возникло в 2016 году. Оно является российским не только по месту регистрации и работающим на нём сотрудникам, но и потому, что использует в производстве только российское сырьё.

– При аналогичном, а то и превосходящем импортные смолы российском продукте цены на него ниже в 2 – 3 раза, что позволяет потребителю снижать издержки и улучшать своё финансовое состояние — делится Кирилл Белов, основатель НПП «3D Аддитивные технологии». — Отечественные производители фотополимерных смол вполне могут полностью заменить импортную продукцию. Для этого есть все предпосылки. Например, мы пользуемся составляющими из Дзержинска, находящегося, что называется, на расстоянии вытянутой руки от Нижнего Новгорода. Нашу лабораторию возглавляет выпускник химического факультета ННГУ. В конце февраля началось сотрудничество с крупнейшим российским стоматологическим холдингом ««ВладМиВа», американские потребители распробовали наш продукт. Какие ещё нужны доказательства конкурентоспособности региональных фотополимерных смол? Разве что внимание и поддержка от государства не помешали бы.

Нижегородские фотополимерные смолы применяются в промышленности, в частности, в ЦНИИ «Буревестник» и высокотехнологичном производстве.

– Мы используем фотополимерные смолы НПП «3D Аддитивные технологии» для изготовления диэлектрических деталей, поскольку, как правило, сложные объекты быстрее и дешевле напечатать, чем выточить с использованием токарно-фрезерной техники. Кроме того, мы применяем эти фотополимеры в производстве ультразвуковых антенн для оптоакустики, – рассказал Павел Субочев, заведующий лабораторией ультразвуковой и оптико- акустической диагностики ИПФ РАН.

Новинки, разработанные в собственной лаборатории НПП «3D Аддитивные технологии», испытываются, что называется, в поле именно нижегородскими стоматологами. Например, с марта прошлого года ведутся клинические испытания фотополимера Gorky Liquid Dental Crown врачом-стоматологом высшей категории, кандидатом медицинских наук Алексеем Новожиловым, за плечами которого, в частности, преподавание в Нижегородской государственной медицинской академии.

– 3D-печать входит во все сферы жизни, в том числе и в стоматологию. Чтобы не отстать от прогресса, стал изучать этот вопрос, затем купил сканер, принтер и стал пробовать, – объясняет он.

При изготовлении, например, временных коронок фотополимеры являются серьёзным подспорьем. Во-первых, это удобно, ты независим от зубных техников, особенно в карантин. Во-вторых, ты изготавливаешь протез таким, как видишь сам. В‑третьих, это быстро, от слепка до коронки или моста проходит не больше одного часа. В‑четвёртых, это точность, достигающая одного микрона. Впрочем, 3D-печатную коронку можно использовать не только как временный вариант.

– Разве что необходимо обучение стоматологов технологиям 3D-печати, много нюансов. Несомненно, у 3D-печати в стоматологии большое будущее, – заключает Новожилов.

Это всё моё, родное

Наличие собственной лаборатории позволяет изобретать материалы с новыми свойствами. Первыми в России НПП «3D Аддитивные технологии» выпустило токопроводящий полимер. В результате удалось создать фотополимер, чьё электрическое сопротивление равно всего нескольким десяткам Ом – то есть он проводит ток в отличие от обычного полимера, чьё сопротивление близко к бесконечности (и, соответственно, – нулевая проводимость).

В сети наноцентров ФИОП «Роснано» появился один из самых производительных в России 3D-принтеров для печати титаном. Принтер подключён к единой цифровой системе управления контрактными производствами и готов к выполнению заказов на изготовление изделий из титана, стали, алюминия и жаропрочных сплавов.

Корпорация «ЕВРАЗ» внедряет 3D-технологии для ремонта основного металлургического оборудования. Сканер Creaform HandyScan стоимостью 8 млн рублей уже внедрён в производство, сообщает пресс-служба компании. С его помощью инженеры создают трёхмерные модели деталей. Затем их загружают в автоматизированные токарные станки с программным управлением, чтобы изготовить точные копии. Постепенно будет создана большая библиотека виртуальных моделей, которая придёт на смену классическим чертежам. Спектр применения широкий: на комбинате изготавливают детали для коксохимического, доменного и конвертерного производств, прокатных и вспомогательных цехов.

– Цифровизация бизнес-процессов и переход на аддитивные технологии – это возможность повысить эффективность производства и сократить затраты в том числе и на ремонт оборудования, – отметил вице-президент «ЕВРАЗа», руководитель дивизиона «Урал» Денис Новожёнов.

Если же вернуться к фотополимерам, они в ближайшие 5 – 10 лет могут коренным образом изменить облик промышленности.

– У фотополимеров хорошее настоящее и отличное будущее, – считает Павел Субочев, заведующий лабораторией ультразвуковой и оптико-акустической диагностики ИПФ РАН. – Они позволяют удешевлять и в разы ускорить изготовление деталей для приборов и механизмов. Фотополимеры годятся как для прототипирования, так и для промышленного применения. Уверен, с каждым годом сфера применения фотополимеров будет только расширяться.

Константин Барановский